智能工廠建設的標準體系框架 信息技術的基石

智能工廠作為工業4.0與智能制造的核心載體,其建設絕非簡單的設備堆砌或流程自動化,而是一個復雜的系統工程。其中,信息技術不僅是實現“智能”的關鍵賦能工具,更是構建其整體架構、確保互聯互通、實現數據驅動決策的基石。一個健全、前瞻的標準體系框架,對于指導智能工廠的信息技術規劃、實施與演進至關重要。本文將探討智能工廠建設中以信息技術為核心的標準體系框架。

一、總體架構標準:奠定互聯互通的基石

智能工廠的信息技術架構需遵循分層、解耦、開放的原則。參考工業互聯網體系架構、智能制造系統架構等,標準體系應涵蓋:

- 設備層標準:涉及現場設備、傳感器、執行器的統一接口協議(如OPC UA、MQTT)、數據采集規范,確保底層數據的可靠獲取與標準化表達。

- 邊緣層/網絡層標準:包括工廠內網絡(如工業以太網、5G、TSN)的組網、通信協議、安全傳輸標準,以及邊緣計算節點的軟硬件接口、數據處理與輕量級分析模型部署規范。

- 平臺層標準:核心是工業互聯網平臺或制造運營管理(MOM)平臺的標準。包括平臺基礎功能(如數據集成、存儲、管理)、通用PaaS服務(如數據建模、算法模型庫)、以及平臺間互聯互通的接口標準。

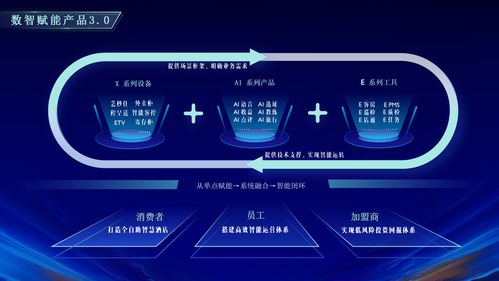

- 應用層標準:針對各類智能應用(如高級排產、質量預測、能效優化、數字孿生)的功能要求、數據交互、服務調用接口進行規范,支持應用的敏捷開發和靈活部署。

- 安全與運維標準:貫穿各層的安全防護體系標準(如安全分區、訪問控制、數據加密、漏洞管理)以及系統的監控、維護、升級管理規范。

二、數據標準:激活數據要素的核心

數據是智能工廠的“新石油”,其標準體系是價值釋放的前提。

- 數據模型與語義標準:建立統一的工廠數據模型(如資產模型、產品模型、工藝模型),并采用行業通用的語義標準(如eCl@ss, IEC CDD),實現數據意義的無歧義理解與交換。

- 數據采集與接口標準:規定各類數據源的采集頻率、精度、格式,以及系統間數據交換的API接口規范(如RESTful API)。

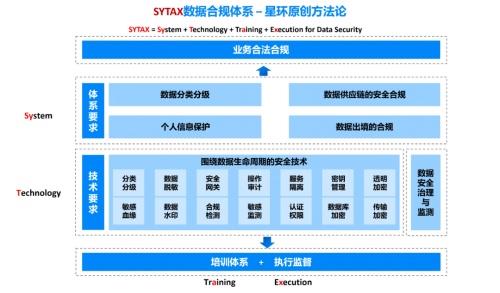

- 數據治理與管理標準:涵蓋數據全生命周期的管理規范,包括數據資產目錄、元數據管理、數據質量評估與提升、數據安全與隱私保護策略。

- 數據流通與共享標準:在確保安全可控的前提下,定義跨部門、跨企業數據共享的權責、流程與技術標準,促進產業鏈協同。

三、集成與互操作性標準:打破信息孤島的關鍵

智能工廠需要實現IT(信息技術)、OT(運營技術)和CT(通信技術)的深度融合。

- 縱向集成標準:定義從現場設備到企業管理系統(如ERP、PLM)乃至云端各層級之間的數據雙向流通協議與接口,實現端到端的無縫連接。

- 橫向集成標準:規范工廠內部不同生產單元、生產線之間,以及與外部供應鏈、合作伙伴系統間的業務流程協同與數據交換標準。

- 端到端集成標準:圍繞產品全生命周期,打通從研發、設計、生產、物流到服務的價值鏈數據流,相關標準需支持模型的連續傳遞與數據的追溯。

四、關鍵技術應用標準:引領具體實踐的方向

針對智能工廠中廣泛應用的關鍵信息技術,需建立相應的應用標準以指導落地。

- 數字孿生標準:涵蓋物理實體與虛擬模型的映射規則、模型構建、數據同步、仿真分析與優化迭代的接口與流程規范。

- 人工智能應用標準:包括工業AI算法的選型、訓練數據要求、模型部署、性能評估與持續優化指南,以及AI倫理與安全考量。

- 工業軟件與APP標準:對各類工業軟件(CAD/CAE/CAM/MES/SCADA等)的互聯能力、微服務化工業APP的開發、測試、部署、運維進行規范。

- 標識解析標準:統一產品、設備、物料等對象的唯一標識編碼規則及其在各級節點間的解析體系標準,是實現全鏈條追溯的基礎。

五、評價與成熟度標準:衡量建設成效的標尺

建立智能工廠信息技術建設水平的評價體系,有助于企業自我診斷與持續改進。

- 能力成熟度模型:參考國內外智能制造能力成熟度模型(如中國智能制造能力成熟度模型CMMM),制定信息技術在互聯互通、系統集成、數據利用、智能應用等方面的分級評價標準。

- 關鍵績效指標(KPI)體系:定義可量化、可衡量的信息技術應用成效指標,如設備聯網率、數據自動采集率、系統間接口標準化率、數據利用率、基于數據的決策占比等。

###

構建智能工廠的信息技術標準體系框架,是一項需要政府、行業組織、領先企業和科研機構協同推進的長期工作。該框架應兼具前瞻性、開放性、適用性和動態演進性。企業在此框架指導下,可以更有章法地規劃自身的信息化、數字化與智能化路徑,避免重復投資和技術鎖定,最終實現生產效率、靈活性、質量和可持續性的全面提升,在日益激烈的市場競爭中構筑核心優勢。標準體系的完善與落地,將是智能工廠從“示范試點”走向“大規模普及”的必由之路。

如若轉載,請注明出處:http://www.youyoucloud.cn/product/281.html

更新時間:2026-01-12 16:59:54